Was ist ein Luftkühlermotor?

Ein Luftkühlermotor ist die Kernkraftkomponente eines Luftkühlers, der für den Betrieb der Lüfterblätter und der Wasserpumpe (in Verdunstungsluftkühler) zum Betrieb verantwortlich ist. Seine Hauptfunktion besteht darin, elektrische Energie in mechanische Energie umzuwandeln, sodass der Luftkühler Luftzirkulation, Wärmeaustausch und Feuchtigkeitsregulation erreicht.

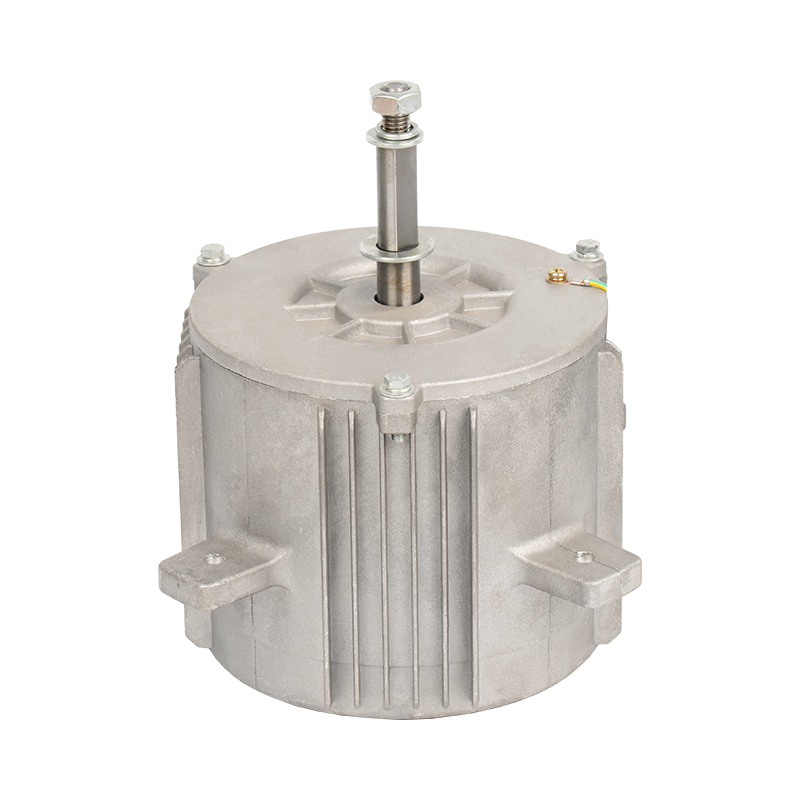

In Bezug auf das Design werden Luftkühlermotoren mit Effizienz und Haltbarkeit als Kernprinzipien entwickelt. Die Effizienz stellt sicher, dass der Motor die Geräte antreiben kann, um ein ausreichendes Luftvolumen zu liefern und gleichzeitig weniger Energie zu verbrauchen. Die Haltbarkeit spiegelt sich in seiner Fähigkeit wider, lange Stunden in rauen Umgebungen (wie hohe Luftfeuchtigkeit oder staubige Bedingungen) stabil zu arbeiten. Im Aussehen sind sie normalerweise kompakt und leicht, mit einem versiegelten Gehäuse, um ein Eindringen von Staub und Feuchtigkeit zu vermeiden, was für die Aufrechterhaltung des stabilen Betriebs von entscheidender Bedeutung ist.

Auf dem Gebiet der Kühlgeräte nehmen Luftkühlermotoren eine entscheidende Position ein. Egal, ob es sich um Haushaltsverdunstungsluftkühler, industrielle Ableitungsventilatoren oder kommerzielle Klimaanlagen handelt, sie sind alle auf Funktionen von Hochleistungsmotoren angewiesen, um zu funktionieren. Angesichts der zunehmenden Nachfrage nach energiesparenden und umweltfreundlichen Kühllösungen wächst die Marktnachfrage nach effizienten, luftkühleren Motoren mit geringer Leistung stetig.

Was sind die Kernvorteile von Luftkühlermotoren?

(I) hohe Effizienz und Energieeinsparung

Moderne Luftkühlermotoren verwenden fortschrittliche elektromagnetische Design- und Präzisionsherstellungsprozesse, um die Effizienz der Energieumwandlung erheblich zu verbessern. Im Vergleich zu herkömmlichen Motoren kann die Effizienz bei derselben Leistung um 15% -25% verbessert werden.

Beispielsweise kann ein hocheffizienter Luftkühler von 1,5 kW 8 Stunden pro Tag im Vergleich zu normalen Motoren etwa 10-15 kWh Strom pro Monat einsparen. Über den langfristigen Gebrauch sind die akkumulierten Energieeinsparungen beträchtlich.

In Bezug auf die Geschwindigkeitsregulierung sind viele Luftkühlermotoren mit einer stufenlosen Geschwindigkeitsregulierung oder einer Mehrfachgeschwindigkeitsregulierung ausgestattet. Benutzer können die Motordrehzahl entsprechend der tatsächlichen Kühlung einstellen, um Energieabfälle zu vermeiden, die durch einen kontinuierlichen Hochleistungsbetrieb verursacht werden. Diese Flexibilität kann nicht nur unterschiedliche Kühlbedürfnisse erfüllen, sondern auch den Energieverbrauch weiter verringern.

(II) Haltbarkeit und Stabilität

Die Haltbarkeit des Luftkühlermotors ist auf hochwertige Materialien und strenge Produktionsstandards zurückzuführen. Die Stator- und Rotorkerne bestehen aus hochwertigen Siliziumstahlblättern, die den Eisenverlust verringern und die magnetische Permeabilität verbessern können. Die Wicklungen bestehen aus hochtemperaturbeständigen, emaillierten Draht, die den Betriebstemperaturen bis zu 130 ° C standhalten und die durch Wärmeakkumulation verursachte Isolationalterung effektiv vermeiden können.

In Bezug auf das strukturelle Design bestehen wichtige Komponenten wie Lager aus bekannten Marken mit starkem Verschleißfest. Das versiegelte Lagerdesign kann verhindern, dass Staub und Feuchtigkeit eindringen und sicherstellen, dass der Luftkühlermotor auch in einer feuchten Umgebung stabil arbeiten kann. Bei normaler Nutzung und Wartung kann die Lebensdauer des Luftkühlermotors 8-10 Jahre erreichen, was die Häufigkeit und die Kosten des Austauschs erheblich verringern kann.

(III) Niedrige Rauschen und Anpassungsfähigkeit der Umweltanpassungen

Die Geräuschkontrolle ist ein wichtiger Vorteil moderner Luftkühlermotoren. Durch optimiertes Dynamikbalance -Design der Rotor -Dynamik und die Verwendung von stillen Lagern kann das Betriebsgeräusch unter 55 Dezibel kontrolliert werden, was dem Geräusch einer normalen Konversation entspricht und eine ruhige Umgebung während des Gebrauchs gewährleistet.

In Bezug auf die Anpassungsfähigkeit der Umwelt arbeiten Luftkühlermotoren unter verschiedenen Bedingungen gut. Sie können stabil in einem Temperaturbereich von -10 ° C bis 45 ° C und einer relativen Luftfeuchtigkeit von bis zu 90% (nicht kondensierend) arbeiten, wodurch sie sowohl für trockene Binnengebiete als auch für feuchte Küstenregionen geeignet sind. Darüber hinaus ermöglichen ihre korrosionsbeständigen Gehäuse und Anti-Rust-Behandlungen sie in Industrieworkshops mit leichten korrosiven Gasen, wodurch deren Anwendungsbereich erweitert wird.

Was sind die wichtigsten technischen Parameter von Luftkühlermotoren?

(I) Grundlegende Leistungsparameter

1. Anstrengung: Die Leistung von Luftkühlermotoren variiert je nach Art des Luftkühlers. Kleine Haushaltsluftkühler verwenden normalerweise 0,5-1,5 kW Motoren. Kommerzielle Luftkühler (z. B. in Einkaufszentren oder Büros) erfordern 1,5-3 kW-Motoren. Industrieluftkühler, die große Lüfterblätter fahren müssen, können Motoren mit einer Leistung von mehr als 5 kW verwenden.

2. Geschwindigkeit: Die Geschwindigkeit der Luftkühlermotoren wirkt sich direkt auf das Luftvolumen des Luftkühlers aus. Gemeinsame Geschwindigkeiten umfassen 1400 U / min (vierpoliger Motor) und 2800 U / min (zweipoliger Motor). Einige Motoren unterstützen eine Multi-Geschwindigkeits-Einstellung (z. B. niedrige/mittlere/hohe Geschwindigkeiten von 800 U/min, 1200 U/min und 1600 U/min), sodass Benutzer das Luftvolumen bei Bedarf einstellen können.

3. Volt- und Frequenz: Die meisten Luftkühlermotoren verwenden einphasige 220 V oder dreiphasige 380-V-Netzteile mit einer Frequenz von 50 Hz (oder 60 Hz für bestimmte Regionen). Es ist entscheidend, einen Motor auszuwählen, der den lokalen Stromversorgungsparametern entspricht, um Schäden durch Spannungsfehlanpassung zu vermeiden.

4. Effizienzklasse: Gemäß den internationalen Standards (z. B. IE -Standards) werden Luftkühlermotoren in verschiedene Effizienzklassen wie IE1 (Standard -Effizienz), IE2 (hohe Effizienz) und IE3 (Premium -Effizienz) unterteilt. Hocheffiziente Motoren haben ein höheres energiesparendes Potenzial und entsprechen mehr den Umweltschutzanforderungen.

(II) Struktur- und Betriebsparameter

1. Protectionsklasse: Die Schutzklasse der Luftkühlermotoren ist normalerweise IP44 oder IP54. IP44 bedeutet, dass der Motor gegen feste Objekte von mehr als 1 mm und spritzendes Wasser geschützt ist. IP54 sorgt für den Schutz vor Staubeintritt und macht es für staubige Umgebungen wie Fabriken geeignet.

2. INSULATION -KLASSE: Die meisten Luftkühlermotoren verwenden Isolierung der Klasse B oder der Klasse F. Die Isolierung der Klasse B kann einer maximalen Temperatur von 130 ° C standhalten, während die Klasse F 155 ° C erreichen kann, um selbst in Hochtemperaturumgebungen einen sicheren Betrieb zu gewährleisten.

3. Gewicht und Abmessungen: Das Gewicht kleiner Luftkühlermotoren beträgt im Allgemeinen 3-8 kg mit Abmessungen (Länge × Durchmesser) von ungefähr 150-250 mm × 100-150 mm; Große Industriemotoren können über 20 kg wiegen, wobei größere Abmessungen die Leistung der Hochleistungsleistung entsprechen.

4. MONTOMING TYP: Zu den üblichen Befestigungsarten gehören die Flanschmontage und die Basismontage. Die Flanschmontage eignet sich zum Integrieren des Motors in den Lüfterrahmen des Luftkühlers, während die Basismontage für industrielle Geräte flexibler ist.

Was sind die Anwendungsszenarien von Luftkühlermotoren?

(I) Haushalt und kommerzielle Verdunstungsluftkühler

In verschiedenen Szenen des täglichen Familienlebens spielt der Motor des Luftkühlers eine wichtige Rolle. Es treibt die Lüfterblätter stark dazu, mit hoher Geschwindigkeit zu drehen, um die heiße und unerträgliche Luft im Raum effektiv in den Luftkühler zu saugen. Dann fließt die heiße Luft durch den feuchten Vorhang und erfährt dabei einen effizienten Wärmeaustausch und verwandelt sich schließlich in frische und kühle kalte Luft, die langsam ausgeblasen wird und der Familie einen Hauch von Kühlheit verleiht. Es ist erwähnenswert, dass die Gestaltung dieser Luftkühlermotoren die Eigenschaften von geringen Lärm- und Energieeinsparungen und Umweltschutz besondere Aufmerksamkeit schenkt. Ob in einem ruhigen Schlafzimmer, einem geschäftigen Wohnzimmer oder einem offenen Balkon und anderen verschiedenen Bereichen, es kann sicherstellen, dass Benutzer einen komfortablen und wirtschaftlichen Kühlungseffekt genießen können, ohne die Qualität des täglichen Lebens zu beeinflussen.

In gewerblichen Orten wie Restaurants, Geschäften und Büros zeigen die Motoren von Luftkühler flexiblere und veränderliche Anwendungsvorteile. Diese Motoren sind mit einer Multi-Geschwindigkeits-Anpassungsfunktion ausgestattet, die entsprechend der Dichte der Menschen im Veranstaltungsort und den tatsächlichen Bedürfnissen genau kontrolliert werden kann. In den Spitzendurchflüssen kann der Motor beispielsweise in den Hochgeschwindigkeitsbetriebsmodus wechseln und ein starkes Luftvolumen verwenden, um einen großen Bereich schnell abzukühlen und sicherzustellen, dass jeder Kunde oder Mitarbeiter eine kühle und komfortable Umgebung spürt. Während der Nicht-Speak-Stunden kann der Motor in den Betriebsmodus mit niedrigem Geschwindigkeit wechseln, was nicht nur effektiv die Geräuschstörungen reduzieren, sondern auch den Energieverbrauch erheblich verringern, das Ziel der Energieeinsparung und der Emissionsreduzierung erreichen, die Betriebskosten für Unternehmen einsparen und auch zur Schaffung eines ruhigeren und umweltfreundlicheren Geschäftsumfelds beitragen.

(II) Industrielle Belüftungs- und Kühlsysteme

Industrielle Luftkühler mit Hochleistungsmotoren finden sich häufig in Fabriken, geschäftigen Workshops und Lagern zur Aufbewahrung von Materialien. Ihre Hauptfunktion besteht darin, eine wirksame Belüftung und Kühlung bereitzustellen. Diese Hochleistungsmotoren können große Lüfterblätter mit Durchmessern von 1,2 bis 1,8 Metern kraftvoll antreiben und extrem starke Luftstrom erzeugen. Dieser starke Luftstrom kann die durch verschiedene mechanische Geräte während des Betriebs erzeugte überschüssige Wärme schnell lösen und die Innentemperatur mit einem Tropfen von 3 bis 8 Grad Celsius erheblich verringern. Eine solche Temperaturregulierung verbessert nicht nur die Arbeitsumgebung und die Bedingungen von Arbeitnehmern, sondern verbessert auch die Betriebseffizienz und Stabilität verschiedener Geräte erheblich.

Insbesondere an speziellen Arbeitsplätzen mit extrem hohen Temperaturen wie Gießereien und Schmiedensworkshops liegt die Umgebungstemperatur häufig weit über dem normalen Niveau. In solchen Hochtemperaturumgebungen müssen die Motoren der Luftkühler einen speziellen Hochtemperaturwiderstand aufweisen. Normalerweise verwenden Isolationsmaterialien der F-Klasse, um sicherzustellen, dass sie unter hohen Temperaturbedingungen immer noch stabil und zuverlässig arbeiten können. Darüber hinaus sind diese Motoren mit hoch) staubfesten Funktionen ausgestattet und erreichen das IP54-Schutzniveau, das motorische Fehler effektiv verhindert, die durch das Eindringen großer Staubmengen in Hochtemperaturumgebungen verursacht werden, wodurch der anhaltende effiziente Betrieb der Luftkühler in rauen Umgebungen sichergestellt wird.

(III) Landwirtschaftliche und besondere Umgebungen

In landwirtschaftlichen Gewächshausumgebungen reguliert der Motor des Luftkühlers genau die Temperatur und Luftfeuchtigkeit im Gewächshaus durch effiziente Fahrtventilatoren und Wasserpumpen. Dieser Regulierungsmechanismus ist unerlässlich, um sicherzustellen, dass die Pflanzen unter den am besten geeigneten Umgebungsbedingungen wachsen können. Insbesondere kann der Luftkühlermotor die Temperatur im Gewächshaus im idealen Bereich von 25 bis 30 Grad Celsius aufrechterhalten und die Luftfeuchtigkeit im optimalen Bereich von 60% bis 80% kontrollieren. Solche Temperatur- und Luftfeuchtigkeitsbedingungen tragen nicht nur zum gesunden Wachstum von Pflanzen bei, sondern fördern auch ihre Wachstumsrate signifikant, wodurch die Ernteerträge stark erhöht und die Effizienz und Qualität der landwirtschaftlichen Produktion sichergestellt werden.

In Baustellen spielen tragbare Luftkühler mit leichten Motoren eine unverzichtbare Rolle bei der mobilen Kühlung. Die Motoren dieser Luftkühler sind leicht, leicht zu tragen und sich zu bewegen und können sich schnell an die Kühlbedürfnisse verschiedener Veranstaltungsorte anpassen. Noch wichtiger ist, dass diese Motoren nahtlos mit den Generatoren zusammenarbeiten können, um einen stabilen Betrieb zu gewährleisten, ohne dass eine feste Stromversorgung vorhanden ist, wodurch verschiedene temporäre Kühlanforderungen effektiv erfüllt werden. Unabhängig davon, ob es im heißen Sommer ein cooles Arbeitsumfeld bietet oder den Teilnehmern an verschiedenen temporären Aktivitäten ein komfortables Erlebnis bietet, haben tragbare Luftkühler ihren einzigartigen praktischen Wert gezeigt.

Wie benutze und pflegt ich Luftkühlermotoren richtig?

(I) Betriebsverfahren und Vorsichtsmaßnahmen

Überprüfen Sie vor dem Start des Luftkühlers, ob die Stromversorgungsspannung des Motors mit der Nennspannung übereinstimmt, und stellen Sie sicher, dass das Netzkabel ohne Beschädigung intakt ist. Schalten Sie die Leistung ein und lassen Sie den Motor 1-2 Minuten lang im Leerlauf laufen, um nach abnormalem Rauschen oder Vibrationen zu prüfen. Wenn Probleme gefunden werden, halten Sie sofort zur Inspektion an.

Vermeiden Sie während des Betriebs Überladen des Motors, indem Sie den Lufteinlass/den Auslass des Luftkühlers nicht blockieren, da dies die Last des Motors erhöht. Schalten Sie den Motor nicht häufig innerhalb eines kurzen Zeitraums (Intervall weniger als 3 Minuten) ein und aus, da dies zu Stromstschwellen und den Wicklungen schädigen kann. Halten Sie außerdem den Motor von Wasserquellen fern, um das Eindringen von Wasser zu verhindern, insbesondere für nicht wässrige Modelle.

(II) Tägliche Wartung und Pflege

Reinigen Sie den Motor regelmäßig: Achten Sie vor dem Reinigen unbedingt die Stromversorgung, um die Betriebssicherheit zu gewährleisten. Entfernen Sie dann vorsichtig die Abdeckung des Motorgehäuses und verwenden Sie eine weiche Bürste oder Druckluftausrüstung, um den Staub und die Verunreinigungen auf der Motoroberfläche und des Kühlkörpers vorsichtig zu reinigen. Wenn es lange nicht gereinigt wird, wirkt sich die Ansammlung von Staub ernsthaft auf den Wärmeabteilungseffekt des Motors aus, was zu einer verringerten Betriebseffizienz und sogar zu einer Überhitzung führt.

Überprüfen Sie die Verkabelungsverbindung: Es wird empfohlen, alle 3 bis 6 Monate eine umfassende Überprüfung der motorischen Terminals und des Netzkabels durchzuführen. Überprüfen Sie hauptsächlich, ob diese Teile locker oder oxidiert sind. Wenn die Lockerheit gefunden wird, verschärfen Sie sie sofort mit Werkzeugen. Für die oxidierten Teile muss die Oxidschicht mit geeigneten Methoden gereinigt werden, um einen guten elektrischen Kontakt zu gewährleisten und Probleme zu vermeiden, die durch einen schlechten Kontakt verursacht werden.

Lagerschmierung (nicht versiegelte Lager): Bei Motoren mit Ölfülllöchern wird empfohlen, alle 6 bis 12 Monate Schmieröl hinzuzufügen. Es wird empfohlen, geeignetes Schmieröl wie 2# Lithiumbasis-Fett zu verwenden und es streng nach der angegebenen Menge hinzuzufügen. Es ist zu beachten, dass das Schmieröl nicht zu viel hinzugefügt werden sollte, andernfalls ist es leicht, Staub zu absorbieren, was den normalen Betrieb des Motors nachteilig beeinflusst und seine Lebensdauer verkürzt.

(III) Häufige Fehlerdiagnose und Lösungen

Motor startet nicht

Possible Ursachen:

1. Probleme mit der Stromversorgung: Kein Stromversorgungseingang, losen Stecker oder Strip -Leiterschalter.

2. Schadensersatz: Kurzschluss oder offener Stromkreis in den Statorwicklungen aufgrund von Überlastung oder Feuchtigkeit.

3. Beschlagnahme: Mangel an Schmierung oder Lagerverschleiß, wodurch der Rotor stammt.

4. FAULY-Kondensator (für einphasige Motoren): Aufschlüsselung oder Kapazitätsreduzierung.

Roubleshooting:

1. Überprüfen Sie die Stromversorgung: Stellen Sie sicher, dass der Strom eingeschaltet ist, der Stecker ist fest angeschlossen und setzt den Leistungsschalter zurück.

2. Inspektive Wicklungen: Verwenden Sie einen Multimeter, um den Wickelwiderstand zu messen. Wenn der Widerstand 0 (Kurzschluss) oder Unendlichkeit (offener Stromkreis) beträgt, ersetzen Sie die Wicklungen oder den Motor.

3. Überprüfen Sie die Lager: Wenn der Rotor festsitzt, zerlegen Sie den Motor, reinigen oder ersetzen Sie die Lager und fügen Sie Schmiermittel hinzu.

4. Testen Sie den Kondensator: Ersetzen Sie den Kondensator durch eine neue der gleichen Spezifikation, wenn er fehlerhaft ist.

Abnormales Rauschen während des Betriebs

Possible Ursachen:

1. Tragende Verschleiß: Ein erhöhter Abstand zwischen Innen-/Außenringen und Kugeln führt zu Geräuschen.

2. Verwirkungs Ungleichgewicht: Unebene Staubakkumulation oder Deformation der Lüfterblatt führt zu einem Rotor -Ungleichgewicht.

3. Los Teile: Die Befestigungsschrauben des Motors oder der Lüfterblätter sind locker.

4. Objekte Objekte: Trümmer, die in den Motorgehäuse gelangen und mit dem Rotor kollidieren.

Roubleshooting:

1. Replace -Lager: Wenn Lagergeräusche zu hören sind (ein kontinuierliches "summendes" Geräusch), zerlegen und ersetzen Sie die Lager.

2. Bilden Sie den Rotor: Reinigen Sie den Rotor- und Lüfterblätter oder ersetzen Sie deformierte Lüfterblätter.

3. Zählen Sie lose Teile: Überprüfen und ziehen Sie alle Schrauben und Befestigungselemente an.

4. Fremde Objekte formulieren: Schalten Sie die Leistung aus, öffnen Sie das Gehäuse und entfernen Sie alle Trümmer.

Motor überhitzt

Possible Ursachen:

1. Overload -Betrieb: Blockierter Lufteinlass/Auslass bewirkt, dass der Motor unter übermäßiger Belastung funktioniert.

2. Wärmeabteilung: Staubbedeckte Kühlflossen oder blockierte Lüftungslöcher.

3. Hohe Umgebungstemperatur: In einer Umgebung von mehr als 45 ° C betrieben.

4. Aufschwung von Kurzschluss: Der partielle Kurzschluss in den Wicklungen erhöht den Strom und erzeugt Wärme.

Roubleshooting:

1. Reduzlast: Klare Hindernisse am Lufteinlass/Auslass, um einen glatten Luftstrom zu gewährleisten.

2. Wärmeissipation: Reinigen Sie die Kühlflossen und sorgen Sie für die Belüftung des Motors.

3. LOWER Umgebungstemperatur: Bewegen Sie den Motor an eine kühlere Position oder verwenden Sie Hilfskühlung (z. B. Lüfter).

4. Wedlungen für Verschleppung: Wenn ein Kurzschluss erkannt wird, reparieren Sie die Motorwicklungen.

Welche Dienstleistungen und Unterstützung können nach dem Kauf eines Luftkühlermotors erhalten werden?

(I) Beratung und Anpassung vor dem Verkauf

Professionelle technische Teams bieten eine Beratung vor dem Verkauf an und empfehlen geeignete Motormodelle auf der Grundlage von Faktoren wie den Stromkühler-, Anwendungsszenario- und Energieeffizienzanforderungen. Für besondere Bedürfnisse (z. B. hohe Feuchtigkeitsbeständigkeit oder benutzerdefinierte Geschwindigkeit) können sie auch maßgeschneiderte Lösungen bereitstellen, z. B. die Verbesserung der Schutzklasse oder das Hinzufügen von Geschwindigkeitsregelungsfunktionen.

(II) Installationsanleitung und technische Schulung

Nach dem Kauf bieten die Hersteller Installationsführer (einschließlich Schaltpläne und Montageanweisungen) an, um den Benutzern die korrekte Installation des Motors zu unterstützen. Für Bulk-Käufer oder Industriekunden wird technische Schulungen vor Ort angeboten, die die Motorstruktur, die Betriebsausfälle und die grundlegende Wartung abdecken, um sicherzustellen, dass die Betreiber die Geräte kompetent nutzen können.

°

Wenn die motorischen Fehlfunktionen während des Gebrauchs, reagieren das Personal nach dem Verkauf unverzüglich (normalerweise innerhalb von 24 Stunden), um eine Ferndiagnose oder Reparaturdienste vor Ort bereitzustellen. Die Hersteller behalten ein vollständiges Bestand an Ersatzteilen (wie Lager, Kondensatoren und Wicklungen) bei, um einen schnellen Austausch zu gewährleisten und Ausfallzeiten zu minimieren.

(IV) Garantie und langfristiger technischer Unterstützung

Luftkühlermotoren haben normalerweise eine Garantie von 1 bis 2 Jahren. Während der Garantiezeit werden kostenlose Reparaturen oder Ersatz für nicht menschlich verursachte Fehler vorgesehen. Langfristig bieten die Hersteller technische Upgrades (z. B. Nachrüstgeschwindigkeitsregelungsmodule) und lebenslange Wartungsberatung an, um die Lebensdauer des Motors zu verlängern.

Welche Ergebnisse haben Benutzer mit Luftkühlermotoren erzielt?

Basierend auf dem Feedback der Benutzer haben Luftkühlermotoren erhebliche Leistungsvorteile und praktische Anwendungen erzielt:

(I) Energieeffizienz und Kosteneinsparungen

Haushaltsbenutzer berichten, dass das Ersetzen von alten Motoren durch Luftkühlermotoren mit hoher Effizienz monatliche Stromrechnungen um 15%-20%reduziert. Für kommerzielle Veranstaltungsorte wie Supermärkte, die 12 Stunden am Tag Luftkühler betreiben, können jährliche Stromeinsparungen mehrere tausend Yuan erreichen, was die Betriebskosten erheblich senkt.

(II) Stabiler Betrieb und reduzierte Ausfallzeiten

Beim Kauf von Motoren legen die industriellen Nutzer einen besonderen Schwerpunkt auf die Stabilität der motorischen Leistung: In ihrer geschäftigen Workshop -Umgebung, die rund um die Uhr und ununterbrochen läuft, müssen die Motoren eine äußerst hohe Zuverlässigkeit haben, um sicherzustellen, dass ihre jährliche Ausfallrate unter 5%gesteuert werden kann. Eine solch niedrige Ausfallrate vermeidet nicht nur effektiv, dass Produktionsabschlüsse durch plötzliche Motorausfälle verursacht werden, sondern auch die daraus resultierenden wirtschaftlichen Verluste und Bauverzögerungen minimiert. Darüber hinaus verringert das vom Motor angewendete Dauerhaftigkeitsdesign -Konzept die Häufigkeit der täglichen Wartung und Überarbeitung erheblich, wodurch nicht nur die Arbeitsbelastung von Wartungspersonal reduziert, sondern Unternehmen auch eine Menge Arbeitskosten spart und damit die allgemeine Produktionseffizienz und die wirtschaftlichen Vorteile verbessert.

(III) Verbesserte Umwelt und Komfort verbessert

In Wohngebieten und verschiedenen Büroräumen kann der Einsatz von Motoren mit niedrigem Rang (deren Geräuschpegel streng unter 55 Dezibel kontrolliert wird) erheblich zu einer ruhigen und komfortablen Umgebung führen, was den Lärm und die Beschwerden durch traditionelle Hochschulmotoren effektiv vermeidet, damit Bewohner und Büroangestellte leben und in einer ruhigeren Umgebung arbeiten können. In geschäftigen Industrie-Workshops kann das starke Luftvolumen des Belüftungssystems mit Hochleistungsmotoren nicht nur die Temperatur im Workshop schnell und effektiv reduzieren, sondern auch den Gesamtkomfort der Mitarbeiter in der Werkstatt erheblich verbessern und damit ihre Arbeitseffizienz und die Produktion von Produktionsbegeisterung erheblich verbessern. Die herausragende Leistung dieses Motors in verschiedenen Anwendungsszenarien zeigt voll und ganz die hervorragenden Vorteile bei der Verbesserung der Umweltqualität und zur Verbesserung der Arbeitseffizienz.

Was sind die Kernkomponenten eines Luftkühlermotors?

Der stabile Betrieb eines Luftkühlermotors beruht auf der Zusammenarbeit mehrerer Kernkomponenten, und die Material und Leistung jeder Komponente beeinflussen direkt die Gesamtleistung des Motors:

(I) Stator und Rotor

Stator: bestehend aus laminierten Siliziumstahlblättern, der Dicke (normalerweise 0,35 bis 0,5 mm) und der magnetischen Permeabilität der Siliziumstahlblätter bestimmen die Größe des Eisenverlusts. Hochwertige Statoren verwenden hochmagnetische Suszeptibilität mit niedrigem Verlust von Siliziumstahlblättern, was den Wärmeverlust während des Betriebs verringern kann. In einem 1,5-kW-Motor kann beispielsweise Hochleistungs-Siliziumstahlblätter mit Hochleistungs-Stahlblättern um 10%-15%reduziert werden. Die Statorwicklungen bestehen aus hochfesten emaillierten Drähten, und die Wickelmethode (z. B. verteilte Wicklung) beeinflusst die Gleichmäßigkeit des Magnetfeldes und beeinflusst dadurch den reibungslosen Betrieb des Motors.

Rotor: Der Rotor eines asynchronen Motors besteht hauptsächlich aus einer Eichhörnchen-Käfigstruktur, die aus einem gegossenen Aluminium-Rotorkern und Leiterbalken besteht. Der Widerstand der Leiterstäbe wirkt sich direkt auf den Rotorverlust aus. Hochwertige Rotoren werden mit hoher Purity-Aluminium gegossen, um den durch Verunreinigungen verursachten Widerstand zu verringern und die Stromleitungseffizienz zu gewährleisten. Die dynamische Gleichgewichtsgenauigkeit des Rotors (normalerweise erreicht G2,5 -Pegel) ist entscheidend für die Reduzierung des Betriebsrauschens. Eine unzureichende Genauigkeit kann hochfrequente Schwingung und abnormales Rauschen verursachen.

(Ii) Lager und Dichtungen

Teile: Als "Gelenke" des Motors werden die Lager in tiefe Rillenkugellager und Nadelrollenlager unterteilt. Luftkühlermotoren verwenden hauptsächlich doppelseitige, versiegelte, tiefe Rillenkugellager (wie Modell 6202), die mit lang anhaltender Fett gefüllt sind, die die Schmierleistung im Bereich von -30 ° C bis 120 ° C aufrechterhalten, wodurch die Notwendigkeit einer häufigen Wartung beseitigt wird. Der Abstand der Lager (normalerweise Gruppe C3) muss mit der Motordrehzahl übereinstimmen, um das Jamming während des Hochgeschwindigkeitsbetriebs zu vermeiden.

SEALS: In der Verbindung zwischen der Motorendabdeckung und dem Gehäuse werden Nitril -Gummi -Dichtungsringe verwendet. Ihr Ölwiderstand und Temperaturbeständigkeit (in der Lage, -40 ° C bis 100 ° C) sorgen für keine Leckage in Umgebungen mit hoher Luftfeuchtigkeit, wodurch das Eindringen von Wasserdampf in den motorischen Innenraum und das Verursacher kurzer Kreisläufe verursacht. Einige High-End-Modelle verwenden Fluororubber-Dichtungsringe, die eine stärkere Korrosionsbeständigkeit aufweisen und für Szenarien mit leichter chemischer Verschmutzung geeignet sind.

(Iii) Wärmedissipationsstruktur

HEAT SINWING: Die Oberfläche des Motorgehäuses ist mit radialen oder axialen Kühlkörper ausgelegt. Die Höhe (8-15 mm) und Dichte (3-5 Flossen pro Quadratzentimeter) der Kühlkörper wirken sich direkt auf die Effizienz der Wärmeableitung aus. Beispielsweise muss die Gesamtfläche der Kühlkörper für einen 1,5 -kW -Motor mehr als 200 cm² betragen, um die Betriebstemperatur unter 70 ° C zu steuern.

Air Pfaddesign: Einige Motoren haben eingebaute Zentrifugalkühlventilatoren, die sich synchron mit dem Rotor drehen, um einen erzwungenen Luftkühlzyklus zu bilden. Der Winkel der Lüfterblätter (normalerweise 15 ° -30 °) wird durch Flüssigkeitsdynamik optimiert, was das Luftvolumen bei gleicher Geschwindigkeit um 20% erhöhen kann und verhindern, dass der Motor aufgrund einer schlechten Wärmeableitung eine Überhitzung überhitzt.

Ix. Was sind die detaillierten Anforderungen an die Installationsmethode von Luftkühlermotoren?

Die Installationsqualität des Luftkühlermotors wirkt sich direkt auf die Betriebsstabilität und Lebensdauer aus, und die folgenden Details sollten festgestellt werden:

(I) Installationsstiftung und Behebung

Kalibrierung der Leiche: Der horizontale Fehler der Motorinstallationsoberfläche muss innerhalb von 0,1 mm/m gesteuert werden, was mit einem Pegelmessgerät erkannt werden kann. Wenn die Abweichung zu groß ist, müssen Metalldichtungen zur Einstellung hinzugefügt werden. Die geneigte Installation bewirkt, dass sich der Schwerpunkt des Rotors verschiebt und die Lagerverschleiß verschärft. Wenn die Neigung beispielsweise 1 ° überschreitet, wird die Lagerlebensdauer um mehr als 30%verkürzt.

Fixierungsschraubenspezifikationen: Wählen Sie den Schraubendurchmesser gemäß dem Motorgewicht (z. B. M6-Schrauben für Gewichte unter 5 kg, M8-Schrauben für 5-10 kg). Die Schrauben müssen aus hoher Stahl von 8,8 Grad bestehen, und das Anziehungsdrehmoment muss den Spezifikationen (das empfohlene Drehmoment für M8-Schrauben beträgt 25-30 n · m), um eine Lockerung aufgrund von Vibrationen während des Betriebs zu verhindern. Der Anpassungsabstand zwischen dem Montageloch und der Schraube muss weniger als 0,5 mm betragen, um die radiale Verschiebung des Motors während des Betriebs zu vermeiden.

(Ii) Übertragungskooperation mit Luftkühler

Wellenverlängerungsverbindung: Die Anpassung zwischen der Motorwellenerweiterung und der Lüfterklinge oder der Riemenscheibe nimmt eine Übergangsanpassung an (z. B. H7/K6). Während der Baugruppe sollte eine kleine Menge Fett angewendet werden, und es ist hart getroffen, um eine Verformung der Wellenerweiterung zu vermeiden. Der Anpassungsabstand zwischen dem Tastatur am Ende der Wellenverlängerung und dem Schlüssel muss bei 0,03-0,05 mm gesteuert werden, um die Wirkung ohne Stromversorgung zu gewährleisten.

Belt-Getriebevorsichtsmaßnahmen: Wenn das Gurtgetriebe eingesetzt wird, muss die Mittelabstand zwischen dem Motor und der angetriebenen Riemenscheibe weniger als 0,5 mm betragen, und die Riemenspannung sollte so sein, dass die Mitte des Gürtels beim Drücken 10-15 mm sinkt. Übermäßige Spannung erhöht die motorische Belastung, und übermäßige Lockerheit führt zu Rutschen. Beide werden den Energieverbrauch erhöhen und die Motorlebensdauer verkürzen.

(Iii) elektrische Verbindungsspezifikationen

terminale Verarbeitung: Der Zusammenhang zwischen dem Motor-Lead-Out-Draht und dem Stromkabel muss mit Kupferböden gecrcpiert werden, und der zerkleinerte Teil muss verziert sein, um sicherzustellen, dass der Kontaktwiderstand weniger als 0,01 Ω beträgt. Das Anziehungsdrehmoment des Terminalsblocks muss die Anforderungen (8-10 n · m für M4-Schrauben) erfüllen, um die virtuelle Verbindung und die Wärmeerzeugung zu verhindern.

Bodenschutz: Der Motorgehäuse muss zuverlässig geerdet sein. Der Erdungsdraht verwendet einen gelbgrünen zweifarbigen Kupferkerndraht (mit einer Querschnittsfläche von mindestens 1,5 mm²), und der Erdungswiderstand muss weniger als 4Ω betragen. Eine schlechte Erdung kann dazu führen, dass das Gehäuse lebt und Sicherheitsrisiken darstellt.

Welche speziellen Szenariofaktoren sollten bei der Auswahl eines Luftkühlermotors berücksichtigt werden?

Zusätzlich zu den grundlegenden Parametern haben die Umwelt- und Nutzungsanforderungen spezieller Szenarien die Anforderungen für die motorische Auswahl abgelehnt:

(I) Anpassung an Bereiche in großer Höhe

INSULATION FESTICE VERBESSERUNG: In Höhen über 1000 Metern verringert die Dünner Luft die dielektrische Festigkeit des Isoliermediums. Motoren mit einem höheren Isolationsstufe, das höher als der Standard als der Standard ausgewählt werden (wie die Klasse B für gewöhnliche Szenarien und die Klasse F für hohe Höhen), und der Isolationsabstand zwischen Wicklungen sollte erhöht werden, um die Entladung von Korona zu verhindern.

Anpassung der Ableitungsdesign: Die Effizienz der Wärmeableitungen nimmt die Bereiche in großer Höhe ab (jeweils 1000 Meter erhöht sich die Wärmeableitungskapazität um 5%-8%). Motoren mit größeren Kühlkörperbereichen sollten ausgewählt werden. Beispielsweise erfordert ein 1,5 -kW -Motor, der in einer Höhe von 3000 Metern verwendet wird, eine Wärmeableitungsfläche von 20% größer als in einfachen Bereichen.

(Ii) Anpassung an staubige Umgebungen

Aktualisierung des Protektionsniveaus: In staubigen Szenarien wie Mühlen und Zementanlagen sollten Motoren mit IP65 -Schutzniveau ausgewählt werden. Ihre Einlasshäfen sind mit Kabeldrüsen versiegelt, und am Gehäuse werden staubfeste Gummistreifen hinzugefügt, um zu verhindern, dass Staub in das Motorinnenraum eindringt und sich ansammelt.

Verbesserung des Schutzes: In Umgebungen mit extrem hohen Staubkonzentrationen muss die Motorlager eine Labyrinth -Dichtungsstruktur in Verbindung mit einem Staubleblingdesign verhindern, um zu verhindern, dass Staub in das Innere des Lagers eindringt und die Lebensdauer des Fettes verlängert.

(Iii) Anpassung an häufige Start-Stop-Szenarien

Rotor-Trägheitsoptimierung: Für Anlässe, die häufige Start-Stops (z. B. Workshops mit intermittierender Belüftung) erfordern, sollten Motoren mit kleiner Rotor-Trägheit (Moment der Trägheit J ≤ 0,01 kg · m²) ausgewählt werden, um die Stromauswirkungen während der Startdops zu verringern. Die Rotoren solcher Motoren nehmen ein leichtes Design ein, und der Querschnittsbereich der Leiterstäbe wird angemessen reduziert, um die Trägheit zu verringern.

Aufgabe des Aufprallwiderstands: Häufige Start-Stops bewirken, dass die Wicklungen wiederholte elektromagnetische Kraft-Auswirkungen standhalten. Emaillierte Drähte, die gegen mechanische Spannung resistent sind (wie z. B. emaillierte Kabel mit Polyurethan), sollten verwendet werden, und die Wickelenden sollten mit Glasfaserbändern für die Verstärkung gebunden werden, um zu verhindern, dass die Wicklungen aufgrund langfristiger Auswirkungen lockern.

Durch die Beachtung der Leistung von Kernkomponenten, Installationsdetails und Anpassungsanforderungen für spezielle Szenarien können Luftkühlermotoren ausgewählt und genauer verwendet werden, um ihren stabilen und effizienten Betrieb in verschiedenen Umgebungen sicherzustellen.

Was sind die Unterschiede in der Leistungstests verschiedener Arten von Luftkühlermotoren?

Aufgrund der Unterschiede in den strukturellen Eigenschaften und Anwendungsszenarien haben verschiedene Arten von Luftkühlermotoren (z.

(I) Unterschiede im Test zwischen einphasige und dreiphasige Luftkühlermotoren

1. Startleistungstests

Merkenmotoren: Konzentrieren Sie sich auf das Testen von Startdrehmoment und Startstrom. Aufgrund von Drehmomentschwankungen während des Starts von einphasigen Motoren muss der Drehmomentwert zum Start des Starts (innerhalb von 0,5 Sekunden) während des Tests aufgezeichnet werden. Es ist erforderlich, dass das Startdrehmoment bei Nennspannung mindestens 70% des Nennmoments beträgt und der Spitzenstrom nicht das 8-10-fache des Nennstroms überschreitet (um ein Auslösen zu vermeiden). Beispielsweise muss ein einphasige Motor von 0,75 kW ein Startdrehmoment ≥ 0,8 N ・ M und einen Spitzenstrom ≤ 40a aufweisen.

Drei-Phasen-Motoren: Die Startleistung ist stabiler, wobei der Schwerpunkt auf dem Testen gesperrter Rotordrehmoments und gesperrter Rotorstroms liegt. Bei der Nennspannung muss das Drehmoment des verschlossenen Rotors ≥ 1,5-fachen das Nennmoment und der verschlossene Rotorstrom ≤ 6-fache des Nennstroms sein, um die Fähigkeit zur Verarbeitung plötzlicher Lasten zu überprüfen.

2. Operative Stabilitätstests

Motoren der Phase: Aufgrund des Ungleichgewichts des rotierenden Magnetfelds muss ein "Rückenelektromotivstest" hinzugefügt werden. Während des Betriebs wird ein Oszilloskop verwendet, um die Wellenform der hinteren elektromotiven Kraft zu überwachen, und die harmonische Verzerrungsrate muss ≤ 5%betragen. Andernfalls verursacht es erhöhte motorische Schwingung und Rauschen (über 55 Dezibel).

Drei-Phasen-Motoren: Konzentrieren Sie sich auf das Testen des Dreiphasenstrom-Unwechsels. Bei der Nennlast muss die Differenz zwischen den Dreiphasenströmen ≤ 5% betragen, um ein gleichmäßiges Magnetfeld zu gewährleisten und eine lokalisierte Überhitzung des Wickels zu vermeiden.

3.. Kondensatorleistungstests (nur für einphasige Motoren)

Unterrichtsphasenmotoren beruhen auf Startkondensatoren und laufenden Kondensatoren, die separate Tests auf Kapazitätsabweichung (≤ ± 5%), Ableitungsfaktor (≤ 0,01) und die Spannung des Nennspannung (keine Aufschlüsselung für 1 Minute) erfordern.

(Ii) Unterschiede bei der Prüfung von Luftkühlermotoren mit unterschiedlichen Stromniveaus

1. Motoren mit geringer Leistung (≤ 1,5 kW)

Beeinträchtigung der Tests von "Lichtlasteffizienz": Bei einer Last von 25% muss die Effizienz ≥ 75% (z. B. ein 0,5-kW-Motor müssen bei 25% Last von mindestens 72%) beträgt, um den Energiesparbedarf in Szenarien mit niedriger Ladung zu decken.

Streikter -Rauschtest: Da sie hauptsächlich in Innenräumen verwendet werden, muss das Betriebsgeräusch unter 45 Dezibel (gemessen auf 1 Meter) gesteuert werden. Während des Tests müssen Geräuschspektren bei unterschiedlichen Geschwindigkeiten aufgezeichnet werden, um ein hartes Rauschen bei bestimmten Frequenzen (z. B. 200-500 Hz) zu vermeiden.

2. Hochleistungsmotoren (> 1,5 kW)

gestärkte "Überlastkapazitätstest": Sie müssen 2 Stunden lang kontinuierlich mit einer Last von 120% bewertet werden, wobei die Wickeltemperaturanstieg die Isolationsklassengrenze nicht überschreitet (Klasse F ≤ 105K) und in der Lage sein kann, nach dem Abschalten normal zu starten. Beispielsweise muss ein 3 -kW -Motor, der 2 Stunden lang bei 3,6 kW arbeitet, eine Wicklungstemperatur von ≤ 145 ° C (bei einer Umgebungstemperatur von 30 ° C) aufweisen.

Verbesserte Vibrationstests: Aufgrund von hoher Leistung und großer Trägheit wird die Beschleunigung für Vibrationstests auf 15 m/s² erhöht, und der Frequenzbereich wird auf 10-1000 Hz erweitert, um die strukturelle Stabilität in hochbelasteten industriellen Szenarien zu gewährleisten.

3. Spezialmotoren (z. B. DC 12 V/24 V Motoren)

Adged "breite Spannungsanpassbarkeitstest": Innerhalb des Spannungsbereichs von 80% -120% (z. B. Testen eines 12-V-Motors bei 9,6-14,4 V) muss die Effizienzschwankung ≤ 3% und die Geschwindigkeitsschwankung ≤ ± 3% sein, um sich an instabile Stromversorgungsszenarien wie Solarenergie anzupassen.

Low-Power-Verbrauchstest: Im Standby-Modus muss der Stromverbrauch ≤ 0,5 W (z. B. ein 24-V-Gleichstrommotor muss einen Standby-Leistungsverbrauch ≤ 0,3 W haben), um die Anforderungen der Energievernetzung in Feldumgebungen geringer Energie zu erfüllen.

Zusammenfassend sind Luftkühlermotoren nicht nur wesentliche Komponenten für Kühlgeräte, sondern auch den Schlüssel zum Erreichen von Energieeinsparungen, Effizienz und Komfort. Ihr kontinuierlicher technologischer Fortschritt wird die Entwicklung der Kühlindustrie weiter in Richtung grüner und intelligenter Richtungen führen.

Heim

Heim  +86-13968277871

+86-13968277871